ترکیبات ضد خوردگی | انواع، کاربردها و مزایای استفاده در صنایع مختلف

ترکیبات ضد خوردگی (آنتی کروژن) و کاربردهای آن ها

زنگزدگی شاید بیضرر به نظر برسد، اما یکی از پرهزینهترین مشکلات صنایع و خانههاست. فلز بدون محافظ به مرور ضعیف میشود و کارایی خود را از دست میدهد. ترکیبات ضد خوردگی یا آنتی کروژن (Anti-Corrosion) نه تنها ظاهر فلز را حفظ میکنند، بلکه عمر تجهیزات را طولانیتر کرده و هزینههای نگهداری و خسارات ناشی از خرابی را کاهش میدهند. بر اساس مطالعات جهانی، زنگزدگی سالانه هزینهای چند تریلیون دلاری به اقتصاد جهانی تحمیل میکند و صنایع نفت، گاز، حملونقل و ساختوساز بیشترین آسیب را میبینند. حتی در زندگی روزمره، زنگزدگی ابزارها و قطعات خودرو را تحت تاثیر قرار میدهد. هدف این مقاله معرفی ترکیبات یا مواد ضد خوردگی، نحوه عملکرد و کاربردهای آنهاست.

همچنین بخوانید:

♣ کنترل خوردگی در خطوط و تجهیزات پتروشیمی

♣ آشنایی با مواد شیمیایی صنعتی

آنتی کروژن یا مواد ضد خوردگی چیست؟

عامل ضد خوردگی که معمولاً آنتی کروژن نامیده میشود، مادهای است که برای کاهش یا جلوگیری از فرآیند طبیعی زنگزدگی فلزات طراحی شده است. به زبان ساده، مواد ضدخوردگی فلزات مانند یک سپر عمل میکند و از سطح فلز در برابر رطوبت، اکسیژن، مواد شیمیایی یا عوامل محیطی دیگر که معمولاً باعث زنگزدگی و آسیب میشوند، محافظت میکند. برای مبتدیان، میتوان ماده ضد خوردگی فلزات را مانند یک پوشش محافظ تصور کرد؛ مثل ضدآفتاب که از پوست در برابر اشعه مضر UV محافظت میکند.

برای حرفهایها و پژوهشگران، آنتی کروژن ها چیزی فراتر از محافظت سطحی هستند. این مواد ضدخوردگی میتوانند به صورت رنگ، روغن، موم، بازدارندههای شیمیایی یا حتی پوششهای پیشرفته نانویی ساخته شوند که در سطح مولکولی با واکنشهای خورنده مقابله میکنند. برخی با ایجاد یک مانع فیزیکی عمل کرده و برخی دیگر به طور فعال با سطح فلز واکنش داده و آن را کمتر تحت آسیب قرار میدهند. میزان اثربخشی آنها به عواملی مانند نوع فلز، محیط اطراف و روش استفاده از ماده بستگی دارد.

انواع مواد ضد خوردگی کدامند؟

ترکیبات ضدخوردگی یا کروژن اینهیبیتور، که به آنها بازدارنده خوردگی نیز گفته میشود، انواع مختلفی دارند و معمولاً بر اساس نحوه عملکرد و ترکیب شیمیاییشان دستهبندی میشوند. شناخت این دستهها میتواند به صنایع، پژوهشگران و حتی کاربران خانگی کمک کند تا مناسبترین راهحل را برای نیازهای خود انتخاب کنند.

الف) طبقه بندی مواد ضد خوردگی بر اساس مکانیزم عملکرد

بازدارنده خوردگی بر اساس مکانیسم عملکرد عبارتند از:

- بازدارندههای آندی

- بازدارندههای کاتدی

- بازدارندههای مختلط

بازدارندههای آندی

بازدارندههای آندی (Anodic Inhibitors) با جلوگیری از واکنشهای اکسیداسیون در نواحی آندی سطح فلز عمل میکنند. آنها با ایجاد یک لایه نامحلول و محافظ، مانع ادامه خوردگی میشوند. نمونههای رایج شامل کروماتها، نیتراتها و فسفاتها هستند که به دلیل ایجاد لایههای مقاوم و پایدار کاربرد گستردهای دارند. این بازدارندهها بهویژه در محیطهایی مفید هستند که فلز دائماً در معرض رطوبت یا مواد شیمیایی تهاجمی قرار دارد.

بازدارندههای کاتدی

بازدارندههای کاتدی (Cathodic inhibitors) روی نواحی کاتدی فرآیند خوردگی اثر میگذارند و واکنشهایی را که معمولاً شامل مصرف اکسیژن یا یونهای هیدروژن است، متوقف میکنند. یک نمونه ساده کربنات کلسیم است که میتواند روی سطح فلز رسوب کرده و فعالیت کاتدی را کاهش دهد. این ترکیبات بیشتر در سیستمهای آبی و مدارهای خنککننده استفاده میشوند، جایی که کنترل خوردگی برای کارایی و ایمنی حیاتی است.

بازدارندههای مختلط

بازدارندههای مختلط (Mixed inhibitors) به طور همزمان بر واکنشهای آندی و کاتدی اثر میگذارند. این ویژگی آنها را در محیطهای متنوع مؤثر و کاربردی میکند. ترکیباتی مانند آمینها و برخی مواد آلی در این دسته قرار میگیرند. این نوع معمولاً زمانی انتخاب میشود که پیشبینی غالب بودن نوع خاصی از واکنش خوردگی دشوار باشد.

ب) طبقه بندی مواد ضد خوردگی بر اساس ترکیبات شیمیایی

بازدارنده خوردگی بر اساس ترکیبات شیمیایی عبارتند از:

- بازدارندههای معدنی

- بازدارندههای آلی

- بازدارندههای فرّار

- بازدارندههای سبز

بازدارندههای معدنی

بازدارندههای معدنی شامل موادی مانند کروماتها، فسفاتها، مولیبداتها و ترکیبات روی هستند. این مواد به طور گسترده در رنگهای صنعتی، پوششهای محافظ برای فولاد و آهن و همچنین در صنایع نفت و گاز استفاده میشوند. مزیت اصلی آنها ایجاد یک لایه شیمیایی پایدار بر سطح فلز است که حتی در شرایط سخت محافظت طولانیمدت فراهم میکند.

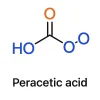

بازدارندههای آلی

بازدارندههای آلی شامل مولکولهایی مانند آمینها، ایمیدازولها و ترکیبات دارای نیتروژن یا گوگرد هستند. این ترکیبات روی سطح فلز جذب شده و یک لایه محافظ نازک اما مؤثر ایجاد میکنند. آنها در سیستمهای خنککننده آبی، صنایع شیمیایی و فرایندهای نفتی کاربرد گستردهای دارند.

بازدارندههای فرّار

بازدارندههای فرّار (VCI) مانند نمکهای آمین یا نیتریت به شکل متفاوتی عمل میکنند. آنها بهآرامی تبخیر شده و روی سطح فلز مینشینند و یک لایه نامرئی محافظ ایجاد میکنند. این ویژگی باعث میشود برای محافظت از تجهیزات و قطعات فلزی در انبار یا هنگام حملونقل ایدهآل باشند. به همین دلیل در صنایع بستهبندی کاربرد فراوانی دارند.

بازدارندههای سبز

در سالهای اخیر توجه زیادی به بازدارندههای دوستدار محیط زیست یا سبز شده است. این ترکیبات معمولاً از عصارههای گیاهی مانند چای، سیر، پوست انار یا قهوه تهیه میشوند. هرچند هنوز در حال تحقیق و توسعه هستند، اما جایگزینی ایمنتر برای بازدارندههای شیمیایی محسوب میشوند و برای صنایع پایدار گزینهای جذاب به شمار میروند.

کاربرد ترکیبات ضد خوردگی در صنایع مختلف چیست؟

رسوب یا خوردگی محدود به یک صنعت خاص نیست و یک چالش جهانی است که همه چیز را از ساختمانها و خودروها گرفته تا پالایشگاههای عظیم نفت تحت تأثیر قرار میدهد. به همین دلیل ترکیبات ضدخوردگی به بخش ضروری صنعت مدرن تبدیل شدهاند و به شرکتها کمک میکنند تا میلیاردها دلار در هزینههای تعمیر صرفهجویی کنند و از شکستهای خطرناک سازهای جلوگیری کنند.

با استفاده از بازدارندهها یا آنتی کروژن ها، پوششها یا مواد شیمیایی محافظ مناسب، صنایع میتوانند عمر تجهیزات را افزایش دهند، زمانهای توقف را کاهش دهند و استانداردهای ایمنی را بهبود ببخشند. در بخشهای بعدی، نحوه کاربرد استراتژیهای ضدخوردگی در صنایع مختلف مانند ساخت و ساز، دریایی، خودروسازی، هوافضا و انرژی را بررسی خواهیم کرد.

الف) صنعت ساختمان و زیرساخت (پلها، بتن مسلح)

در ساخت و ساز، خوردگی اغلب در زیر سطح فلز رخ میدهد. میلگردهای فولادی درون بتن بسیار آسیبپذیر هستند. وقتی این میلگردها خورده شوند، منبسط میشوند و ترکهایی در بتن ایجاد میکنند که موجب تضعیف پلها، تونلها و ساختمانهای بلند میشود. ترکیبات ضدخوردگی در پوششهای محافظ، افزودنیهای بتن و روشهای سطحی استفاده میشوند تا از نفوذ رطوبت و نمک جلوگیری کنند. این اقدامات نه تنها هزینههای تعمیر بلندمدت را کاهش میدهند، بلکه با افزایش طول عمر سازههای حیاتی، ایمنی عمومی را تضمین میکنند.

ب) مواد ضد خوردگی در صنایع دریایی (کشتیها، سکوهای نفتی)

در محیط دریایی آب شور، رطوبت و اکسیژن، فلزات کشتیها، سکوهای نفتی و خطوط لوله زیرآبی را تهدید میکند. ترکیبات ضد خوردگی با ایجاد پوشش محافظ و بازدارندههای آب بالاست، از تجهیزات در برابر این شرایط محافظت کرده و هزینههای نگهداری و توقف عملیات را کاهش میدهند.

مقالات مرتبط:

♣ رسوب زدایی تجهیزات حرارتی شناورهای دریایی

♣ بهترین راهکارهای تمیز کردن بدنه کشتی و هواپیما

ج) آنتی کروژن در صنعت خودروسازی و هوافضا

در خودروها و هواپیماها، خوردگی علاوه بر ظاهر، عملکرد و ایمنی را هم تهدید میکند. خودروها در معرض رطوبت، نمک و تغییرات آب و هوایی هستند و هواپیماها نیز با دما و رطوبت بالا مواجهاند. پوششها، پرایمرها و بازدارندههای پیشرفته عمر قطعات را افزایش داده و استحکام سازه را حفظ میکنند، در نتیجه نگهداری کمتر و ایمنی بالاتر فراهم میشود.

د) کاربرد مواد ضد خوردگی در صنعت نفت، گاز و پتروشیمی

صنعت نفت و گاز یکی از حساسترین صنایع به خوردگی یا رسوب در جهان است. خطوط لوله، سکوهای حفاری، مخازن ذخیره و پالایشگاهها همگی در شرایطی مانند مانند فشار بالا، تماس با مواد شیمیایی و تغییرات دما کار میکنند که سرعت خوردگی را در فلزات افزایش میدهد. ترکیبات ضد خوردگی در این صنعت حیاتی هستند، از بازدارندههای داخلی خطوط لوله گرفته تا پوششهای تخصصی سطح خارجی تجهیزات همه اینها اهمیت دارند. با استفاده از این مواد، شرکتها خطر نشت را کاهش داده، زمان توقفهای پرهزینه را کم میکنند و طول عمر تجهیزات حیاتی را افزایش میدهند.

هنگام انتخاب آنتی کروژن چه نکاتی مهم است؟

هنگام انتخاب یک عامل یا ترکیبات ضد خوردگی، باید به محیط (رطوبت، شوری، مواد شیمیایی)، نوع فلز (فولاد، آلومینیوم، مس، کامپوزیتها) و تعادل بین هزینه و طول عمر توجه کرد. انتخاب مناسب مواد ضد خوردگی باعث محافظت مؤثر، افزایش طول عمر تجهیزات و کاهش هزینههای نگهداری میشود.

کلام آخر:

خوردگی یا رسوب یک مشکل خاموش اما پرهزینه است که صنایع، زیرساختها، وسایل نقلیه و اشیاء فلزی روزمره را تحت تأثیر قرار میدهد. نکته اصلی این است که محافظت مؤثر در برابر خوردگی فقط یک نگرانی فنی نیست؛ بلکه باعث صرفهجویی در هزینه، جلوگیری از تصادفات و افزایش عمر داراییهای ارزشمند میشود. صنایع آرال شیمی در کلیه محصولات شوینده اسیدی و قلیایی خود، از بهترین ترکیبات ضد خوردگی یا آنتی کوروژن استفاده می کند. محصولات رسوب زدا و حلال های هیدروکربنی، با بهره مندی از انواع ترکیبات ضد خوردگی، می توانند به طور ایمن انواع رسوبات معدنی و قلیایی را از انواع سطوح و فلزات بزدایند.

-

تانکرجنت | شستشوی مخازن

محدوده قیمت: 650000تومان تا 1196000تومان انتخاب گزینهها این محصول دارای انواع مختلفی می باشد. گزینه ها ممکن است در صفحه محصول انتخاب شوند -

حلال 040 | پاک کننده روغن های صنعتی

محدوده قیمت: 1725000تومان تا 6670000تومان انتخاب گزینهها این محصول دارای انواع مختلفی می باشد. گزینه ها ممکن است در صفحه محصول انتخاب شوند -

دسکالین | رسوب زدای بویلرهای صنعتی

محدوده قیمت: 565000تومان تا 1990000تومان انتخاب گزینهها این محصول دارای انواع مختلفی می باشد. گزینه ها ممکن است در صفحه محصول انتخاب شوند -

دسکالین 201 | رسوب زدای سطوح بیرونی

محدوده قیمت: 3350000تومان تا 6600000تومان انتخاب گزینهها این محصول دارای انواع مختلفی می باشد. گزینه ها ممکن است در صفحه محصول انتخاب شوند